樹脂押出成形におけるトラブルと解決方法5

概要

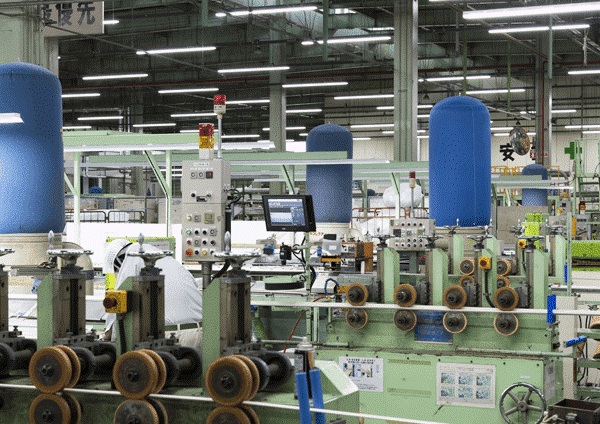

樹脂押出成形におけるトラブルと解決方法5

樹脂押出成形ではPVCやABS、ASAやエラストマーなど、多種多様なプラスチック材料を使用しています。

樹脂押出成形の生産工程では外観品質や寸法品質を緻密に管理するために、高い生産技術力が必要となります。

樹脂押出成形の生産現場では生産品毎に様々な品質トラブルが発生します。

ここでは、樹脂押出成形でよくあるトラブルとその解決方法について、2つをご紹介します。

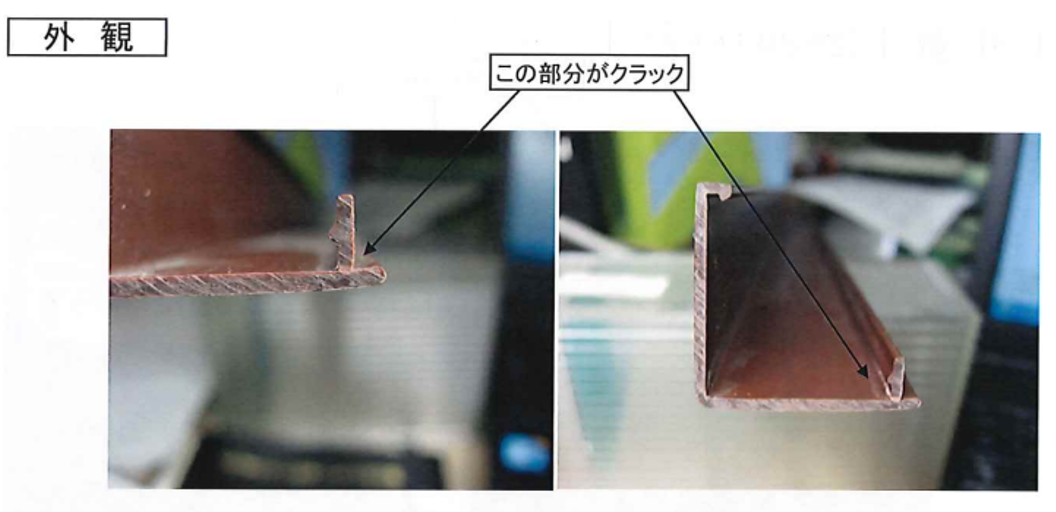

1.クラック

【クラックとは】

リブ(支柱)やT字路部分の付け根やつなぎ目に鋭角なへこみや切れ目が発生したものです。セキ(仕切り)の溶着不足に類し、手では取れにくいですがプレス加工等で衝撃を与えると割れてしまうことが特徴です。

※セキとはダイス内にある仕切りのこと。

【クラックの発生原因】

① リブ(支柱)やT字路部分は別々のセキ(仕切り)で流路を形成しているため、プレートアウトやダイスの摩耗で流速差が起こると発生する。

※プレートアウトとは樹脂配合物の一部が分離してダイスに付着したもの

② 材料ロットや色目によって流動性が変わるため発生する。

【クラックの対策方法】

① 成形条件を調整する。

② ダイスをクリーニングしプレートアウト等を除去する。

③ 流速が合うように磨きや加工を行い調整する。

④ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼する。

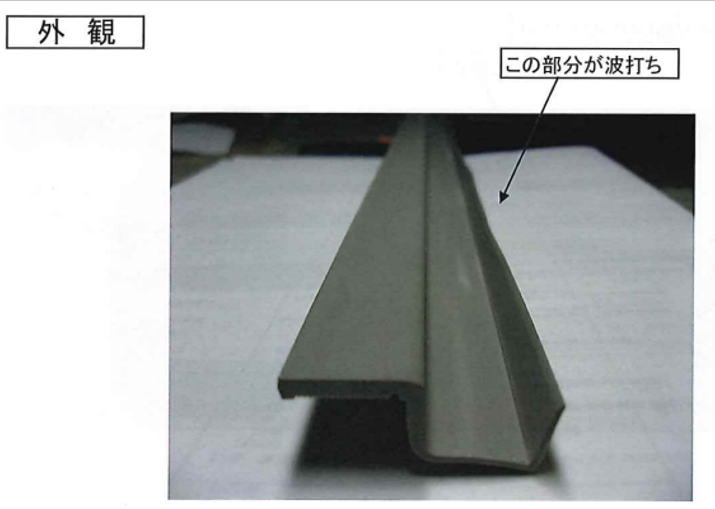

2. 波打ち

【波打ちとは】

波打ちとは製品が波打ったもので、押出方向に大きく蛇行したり、製品に凹凸上に細かくしわ状に波立ったりする状態です。

【波打ちの発生原因】

① プレートアウト等で流速が落ち、製品肉厚が薄くなり、サイジングスリットとの隙間が大きくなった時にバキュームむらを起こす。

※バキュームとはサイジング(矯正金型)内で吸引を行う装置で、バキュームむらとはサイジング(矯正金型)内でバキュームを使い、形状を矯正する際に形状にむらができること。

② 引取ローラーを強く締めすぎる。

③ 材料ロットや色目によって流動性が変わる。

【波打ちの対策方法】

① 温度条件や成形速度を調整する。

② サイジングスリットのつまり等をクリーニングする。

③ ダイスをクリーニングする。

④ 引取ローラーの締め付けを調整する。

⑤ 材料メーカーに改善要望する。

⑥ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼する。

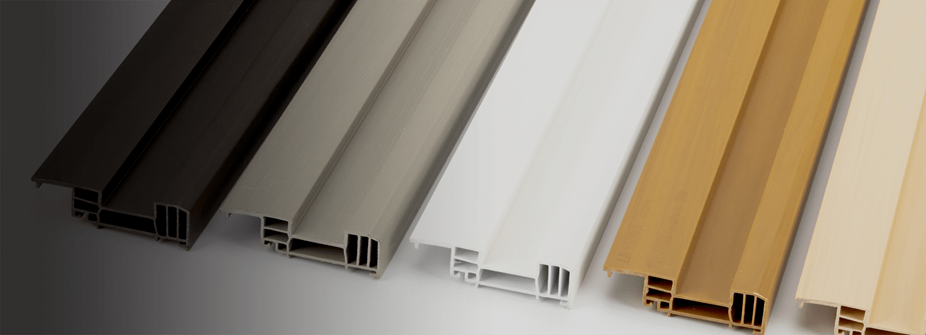

その他・情報:三協化成の加飾技術と品質確保

■様々な種類の材料を使用することで硬質三色成形の単色から木目調など幅広い色調の製品を形成できます。

■ラミネート貼り付けによる外観加飾が可能です。

■センサーカメラとモニターを使用したインラインでの品質確保が可能です。

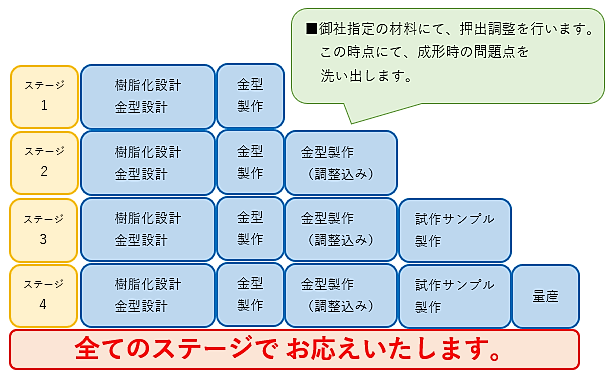

その他・情報:三協化成では デザインを形にします

■「樹脂化設計」に我々の知見でお応えします。「樹脂化設計・金型設計」のみ、から「量産」までの全てのステージでお応えします。