樹脂押出成形におけるトラブルと解決方法3

概要

樹脂押出成形におけるトラブルと解決方法3

樹脂押出成形ではPVCやABS、ASAやエラストマーなど、多種多様なプラスチック材料を使用しています。

また樹脂押出成形の生産工程では、外観品質や寸法品質を緻密に管理するために、高い生産技術力が必要となります。

樹脂押出成形の生産現場では生産品毎に様々な品質トラブルが発生します。

ここでは、樹脂押出成形でよくあるトラブルとその解決方法について、3つをご紹介します。

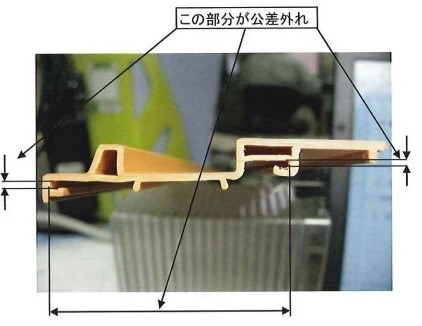

1.異常寸法

【異常寸法とは】

図面寸法を一部分の寸法が交差から外れている現象です。主に重要規格寸法が交差から外れている状態を指します。

【異常寸法の発生原因】

① 材料ロットや色目によって、樹脂の流動性が変わる。

② ダイスの流動面にプレートアウトや樹脂焼けなどが付着して樹脂の流れが変わる。

③ サイジングの組付けが悪い。

④ サイジングが摩耗している。

⑤ 引き取りローラーを強く締めすぎている。

【異常寸法の対策方法】

① 製品の成形条件の見直しを行う。

② 金型設計から相談できる押出メーカーと、設計段階から打ち合わせを行う。

③ ダイスをクリーニングし、プレートアウトなどを除去する。

④ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼する。

⑤ サイジングの組み合わせ状況やバキュームの状態の点検確認を行う。

⑥ サイジングの摩耗部分をイリコ(ブロック)などで再製作する。

⑦ 引き取りローラーの締め付けを調整する。

⑧ 材料メーカーに改善要望する。

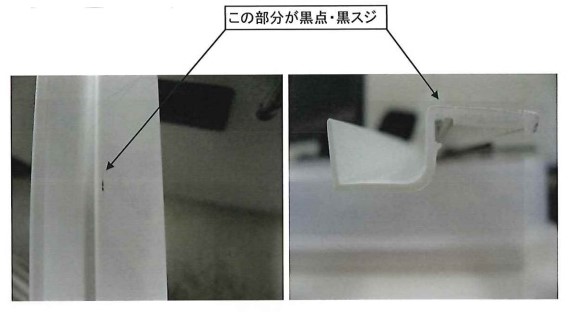

2. 黒点・黒スジ

【黒点・黒スジとは】

見えがかり面に黒い点や黒いスジが流れ方向に発生したものです。

材料の要因がほとんどで目視で分かりやすいもの、わかりにくいものの2種類があります。

【黒点・黒スジの発生原因】

① 材料配合の分散(ねり)が悪い。

② スクリューとシリンダーのメタルタッチ(こすれる現象)による、金属粉の場合もある。

【黒点・黒スジの対策】

① 製品の成形条件を見直して調整を行う。

② 製品設計時から、サプライヤーの生産技術を含めて打ち合わせを行う。

③ 分散が良いスクリューを選定する。

④ 材料メーカーに改善要望する。

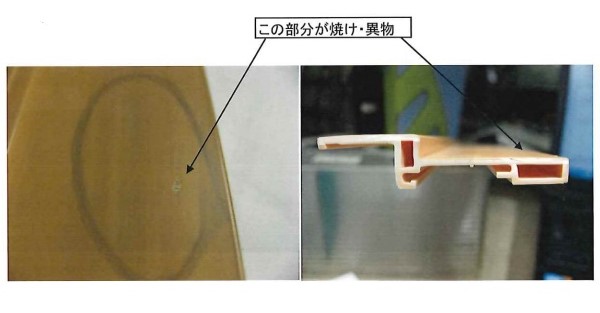

3. 焼け・異物

【焼け・異物とは】

材料が押出機やダイス内で長時間加熱されることにより、焼けて黒や茶色のかたまりが表面に発生したもの。

参考写真は白くなっているが、ほとんどの場合、黒く焼けている。

【焼け・異物の発生原因】

① 長時間昇温すると、ダイスが加熱されて押出し始めに樹脂が焼ける。

② プレートアウトが付着したまま加熱されるとプレートアウトが焼ける。

【焼け・異物の対策】

① ダイス点検し、流動面に付着しているプレートアウトなどを除去する。

② ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼する。

③ 温度センサーの差込みや断線の確認を行う。

④ 製品の成形条件表を確認する。

⑤ 規定時間(約2時間)以上昇温しない。