コストダウンにつながる硬質3色樹脂成形

概要

コストダウンにつながる硬質3色樹脂成形

硬質押出樹脂成形とは?

硬質押出樹脂成形とは、プラスチック材料を成形機内で加熱・混錬して金型を通しながら所定の形にする方法です。

この方法では金太郎飴のように同じ断面の製品を連続して生産することができます。

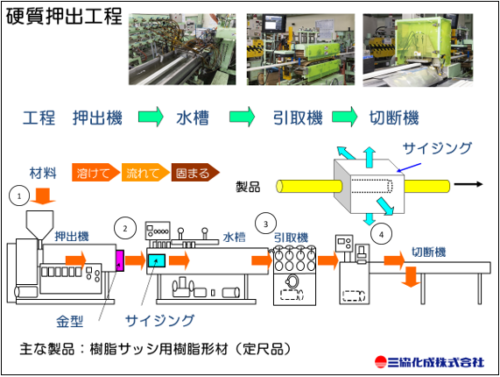

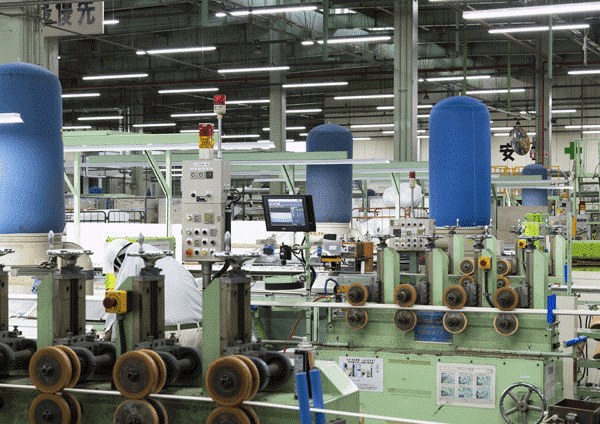

硬質樹脂押出成形のプロセス

硬質樹脂押出成形のプロセスについて説明します。

①ホッパーと呼ばれる容器にペレット状のプラスチック材料を入れます。

押出機内で材料に熱と圧力を加え、柔らかくし、スクリュー回転で押出します。

②押し出された熱く、柔らかい材料は金型を通り、製品の形状となります。

その後、サイジングという矯正金型内での吸引力を使用し、水槽で冷却し、製品形状を固めます。

③形状を固めた製品を引取機にて一定速度で引っ張ります。

④切断機にて所定の長さで切断し、製品が完成します。

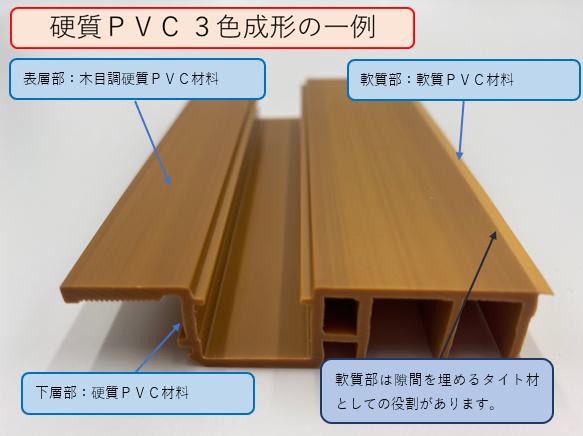

硬質3色樹脂押出成形とは?

硬質3色樹脂押出成形とは3つの押出成形機を使用し、3種の異なる樹脂材料で一体成形をし、1つの製品を成形する方法です。

硬質3色樹脂押出成形は表層、基部、軟質部の3つの部位に分かれています。

各々違う色調で成形していても3色成形ですが、同色系の3色別材料で成形したものも3色成形と呼びます。

【硬質3色樹脂押出成形の各部位の説明】

表層:表層は約0.3mm肉厚で、木目調など意匠性を表現できます。また、材料の選定を行うことで耐候性付与など機能性のある製品を製作できます。

基部:基部では物性値を確保した材料やリサイクル材料(非耐候性材料)などを使用しています。

基部に安価な材料を使用することでコストダウンを図ることができます。

軟質部:軟質部では軟質材料を使用しています。軟質部のヒレをつけることにより、水密性や気密性のある製品にすることができます。

【硬質3色樹脂押出成形のメリット】

①表層材料選定による意匠性の付与

木目柄などの表層材料を選定することで意匠性のある製品を製作できます。

②基部に安価な材料を使用することでのコストダウン

硬質3色樹脂成形では意匠面(見え面)に木目柄などを表現する表層材料を使用します。

基部は意匠面(見え面)ではないことが多いので安価な下層材料を使用しても意匠性の高い製品を成形できます。

基部材料に安価な材料を使用することで、高価な表層材料の使用量も少なくなり、コストダウンを図ることが可能です。

③タイト材の役割を持つ軟質部を同時成形することによるコストダウン

硬質3色樹脂押出成形では軟質材料を使用した軟質部があり、製品に気密性、水密性を付与することができます。

軟質部を同時成形することで気密性、水密性の役割をもつタイト材の使用量が減り、コストダウンを図ることができます。

三協化成の加飾技術と品質確保

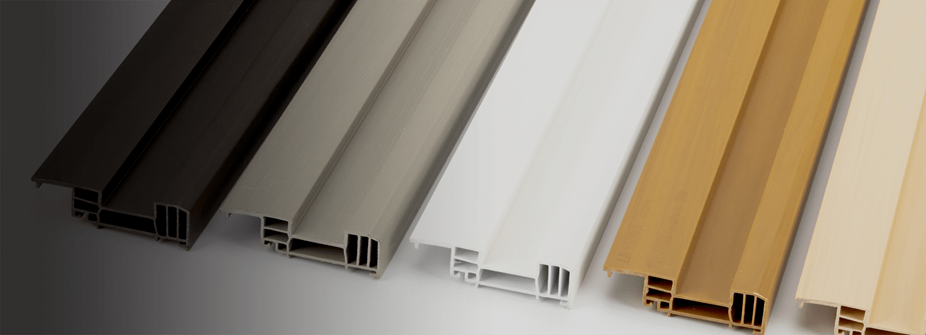

■様々な種類の材料を使用することで単色から3色樹脂押出成形、メタリック調木目調など幅広い色調の製品を成形できます。

■ラミネート貼り付けによる外観加飾が可能です。

■センサーカメラとモニターを使用したインラインでの品質確保が可能です。

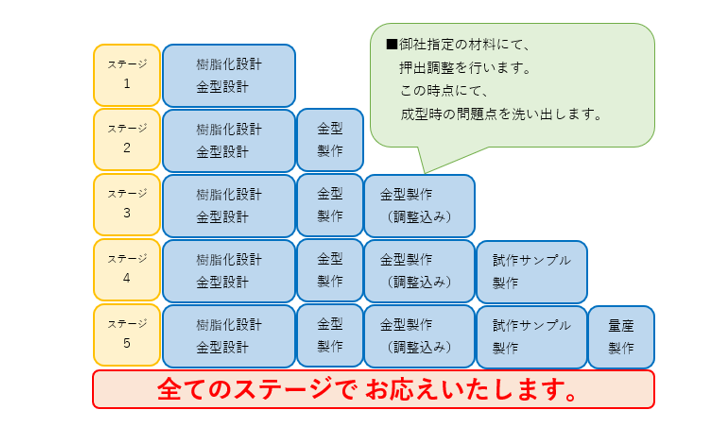

三協化成ではデザインを形にします

■「樹脂化設計」に我々の知見でお応えします。「樹脂化設計・金型設計」のみ、から「量産」まで全てのステージでお応えします。