押出成形ラボ 試作品紹介 樹脂押出成形におけるトラブルと解決方法 10

概要

押出成形ラボ 試作品紹介 樹脂押出成形におけるトラブルと解決方法10

樹脂押出成形ではPVCやABS、ASAやエラストマーなど、多種多様なプラスチック材料を使用しています。

樹脂押出成形の生産工程では外観品質や寸法品質を緻密に管理するために高い生産技術力が必要となります。

そのため、樹脂押出成形の生産現場では生産品毎に様々な品質トラブルが発生します。

ここでは樹脂押出成形でよくあるトラブルとその解決方法について2つご紹介します。

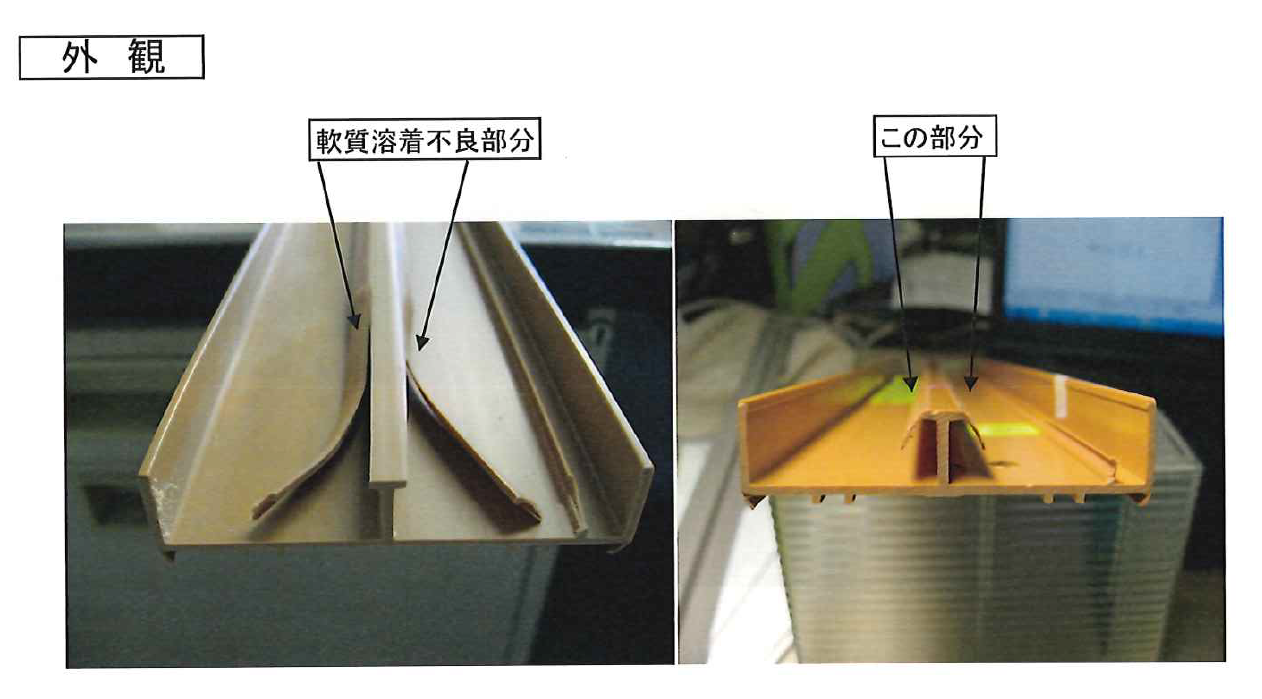

1. 軟質溶着不足

【軟質溶着不足とは】

軟質溶着不足とは硬質部本体に対し、軟質ヒゲ部の溶着が不足し起こる現象です。軟質溶着不足は連続して発生することが特徴です。

【軟質溶着不足の発生原因】

① 成形温度が低く、軟質材料が溶融し切れていないため

② 軟質材料の吸湿により、軟質材と硬質材の接合部に気泡が発生するため

③ 材料ロットや色目によって流動性が変わるため

④ ロングラン生産の際、金型内部に不純物が蓄積し、軟質部樹脂と硬質部樹脂の流速に違いが発生するため

【軟質溶着不足の対策】

① 成形条件の調整を行う

② 開封済み材料での成形の場合、1度乾燥を行う

③ ダイスをクリーニングし、プレートアウトなど除去する

④ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼をする

⑤ 材料メーカーに改善要望する

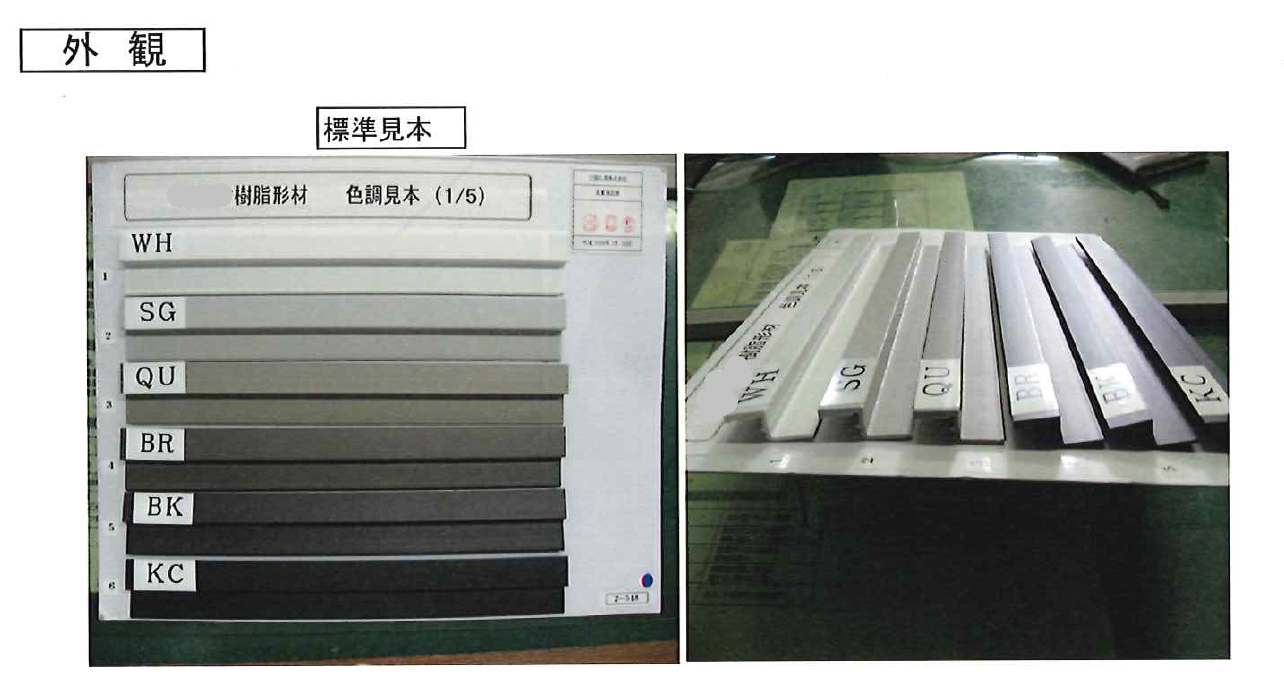

2. 色調外れ

【色調外れとは】

色調外れとは制定時に取り決めをした標準見本の色調から外れているもののことです。

【色調外れの発生原因】

① 成形温度が高く、黄色く樹脂が焼けるため

(材料の種類によりますが、白などの明るい材料や焼けやすい材料は注意が必要となります)

② 材料ロットによって色目にばらつきがあり、色目が合っていないため

③ 材料の種材の配合量が合っていないため

④ 成形温度が高く、種材が溶け込んでしまうため

(※③、④は木目柄の場合の発生原因となります)

⑤成形機が大きく、成形品が小さい場合、シリンダー内部で樹脂が滞留し焼けが発生するため

(上記の場合、白色材料は黄色く黄変する可能性がある。白などの明るい材料をシリンダー内部に長時間滞留させた場合も同様となります)

【色調外れの対策】

① 成形条件の調整を行う

② ダイスをクリーニングし、プレートアウトなどを除去する

③ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼をする

④ 材料メーカーに改善要望をする

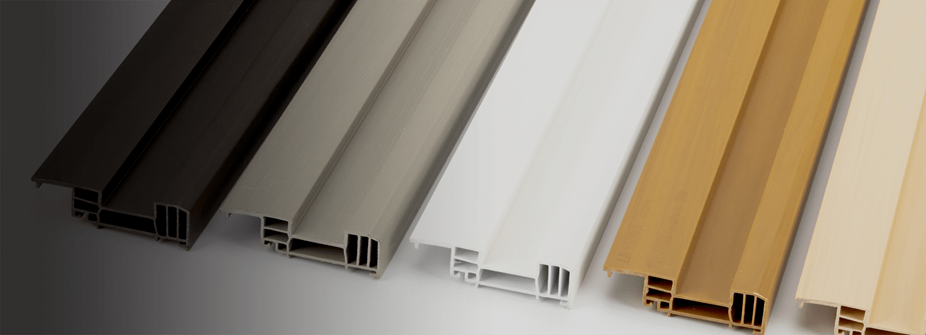

その他・情報:三協化成の加飾技術と品質確保

■様々な種類の材料を使用することで硬質三色成形の単色から木目調など幅広い色調の製品を形成できます。

■ラミネート貼り付けによる外観加飾が可能です。

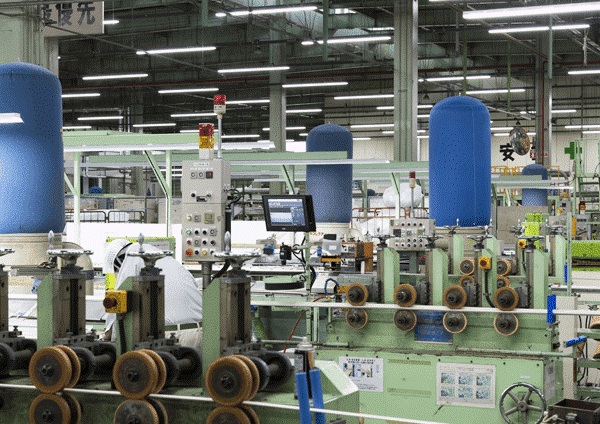

■センサーカメラとモニターを使用したインラインでの品質確保が可能です。

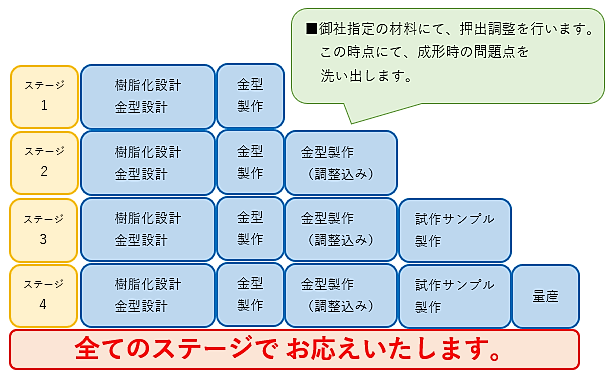

その他・情報:三協化成では デザインを形にします

■「樹脂化設計」に我々の知見でお応えします。「樹脂化設計・金型設計」のみ、から「量産」までの全てのステージでお応えします。