樹脂押出成形におけるトラブルと解決方法6

概要

樹脂押出成形におけるトラブルと解決方法6

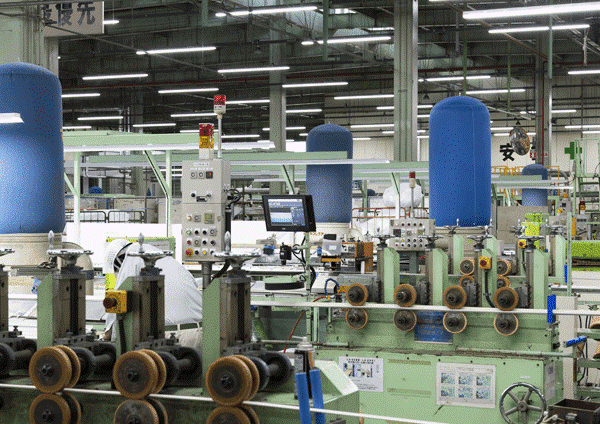

樹脂押出成形ではPVCやABS、ASAやエラストマーなど、多種多様なプラスチック材料を使用しています。

樹脂押出成形の生産工程では外観品質や寸法品質を緻密に管理するために高い生産技術力が必要となります。

そのため、樹脂押出成形の生産現場では生産品毎に様々な品質トラブルが発生します。

ここでは樹脂押出成形でよくあるトラブルとその解決方法について2つご紹介します。

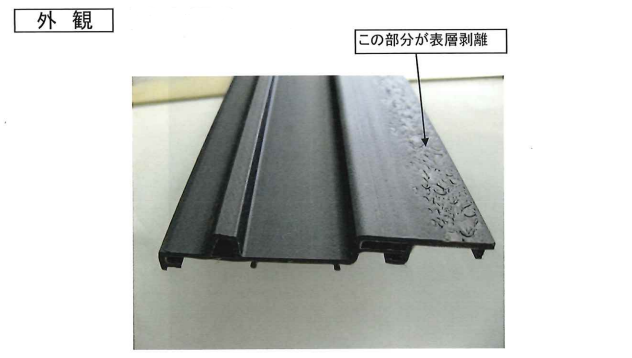

1.表層剥離

【表層剥離とは】

二色成形(多色成形)の際に表層と下層の溶着が悪く、表層がはがれてしまう状態です。大きい表層剥離は発見しやすいが、通常は定尺品の一部にゴマつぶ状で発生するため見逃しやすいことが特徴です。

【表層剥離の発生原因】

① 表層材や下層材の吸湿による乾燥不足でガスが発生するため。

② 成形時の練りむらにより接着力が低下するため。

③ 成形時に表層材の一部が薄くなり発生する。

【表層剥離の対策方法】

① 材料を乾燥機で乾燥を行う。特に表層材の乾燥を確実に行う必要がある。

② 成形条件を調整する。

③ 磨きや加工で流速を調整する。

④ 表層部の流入路を加工調整を行う。

⑤ ダイス点検・メンテナンスを確実に実施しているサプライヤーに依頼する。

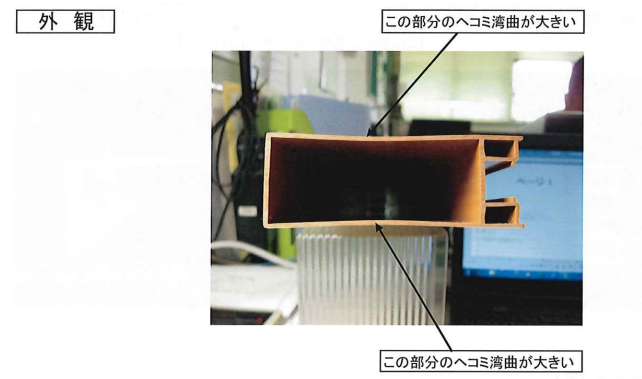

2.ヘコミ湾曲

【ヘコミ湾曲とは】

中空部がある製品や幅の広いソリッドがある製品の表層が湾曲しへこんだ状態です。ヘコミ湾曲は切断小口が特になりやすく、中空部が大きく肉薄の製品もなりやすい。

【ヘコミ湾曲の発生原因】

① ダイスからの流れのバランスが悪く、サイジングとの製品幅があっていないため。

② 製品の内側と外側の冷却差で発生する可能性がある。

③ 中空部が大きい形状や肉厚が薄い場合に発生する。

【ヘコミ湾曲の対策方法】

① 成形条件を調整する。

② 冷却する水管などを増やして、部分的な冷却不足を解消、調整する。

③ 製品にリブ(支柱)を付け、中空部を支える形状にする。

その他・情報:三協化成の加飾技術と品質確保

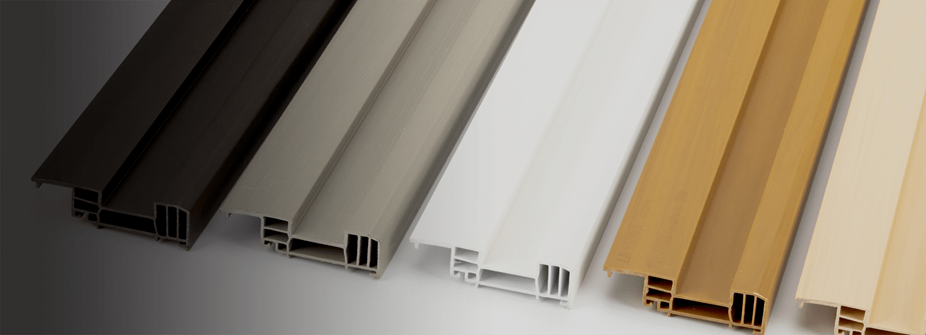

■様々な種類の材料を使用することで硬質三色成形の単色から木目調など幅広い色調の製品を形成できます。

■ラミネート貼り付けによる外観加飾が可能です。

■センサーカメラとモニターを使用したインラインでの品質確保が可能です。

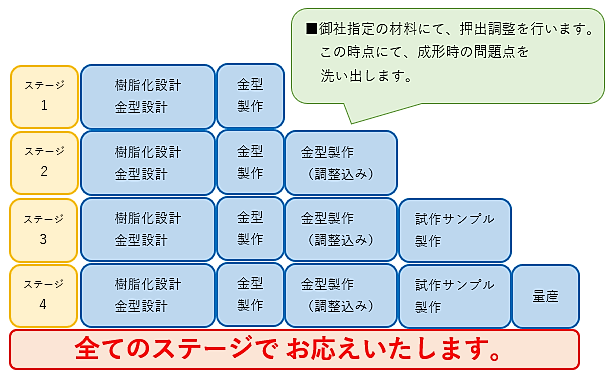

その他・情報:三協化成では デザインを形にします

■「樹脂化設計」に我々の知見でお応えします。「樹脂化設計・金型設計」のみ、から「量産」までの全てのステージでお応えします。